Só existe uma definição válida de negócio: criar um cliente.”

– Peter Drucker

O gerenciamento de recursos é um campo que ganha cada vez mais destaque no atual panorama de concorrência acirrada e instabilidade econômica e política. Nesse cenário, a otimização de processos deixa de ser uma vantagem competitiva, tornando-se um fator determinante para o sucesso ou fracasso de uma empresa.

O grande objetivo deve ser tornar a organização mais concisa e integrada, de modo a gerar sinergia entre os recursos humanos e não humanos e consumir menos tempo, trabalho e matéria-prima. Mas como isso é possível?

O método lean thinking – ou “mentalidade enxuta” – é uma estratégia de negócios que busca utilizar os recursos de modo mais eficiente, ofertando valor a custo mais baixo, porém sem negligenciar a satisfação dos clientes.

Esse método de gestão promove melhorias nos fluxos de valor através da redução de desperdícios e do foco no valor agregado ao consumidor.

O sistema lean não é novo, tendo surgido na administração ainda na década de 80, em um projeto de pesquisa do Massachusetts Institute of Technology (MIT) sobre a indústria automobilística mundial. Esse levantamento externou o lean thinking como um novo paradigma de gestão desenvolvido pela japonesa Toyota, que na época não estava sequer entre as 10 maiores montadoras do mundo (WOMACK e JONES, 2003).

O grande sucesso da marca nas últimas décadas, tornando-se a maior fabricante de automóveis do planeta em volume de vendas, atraiu os olhares do mundo. Rapidamente empresas de todos os segmentos de negócios queriam conhecer e aplicar os princípios utilizados pelos japoneses, mas a grande maioria fracassou. Por quê?

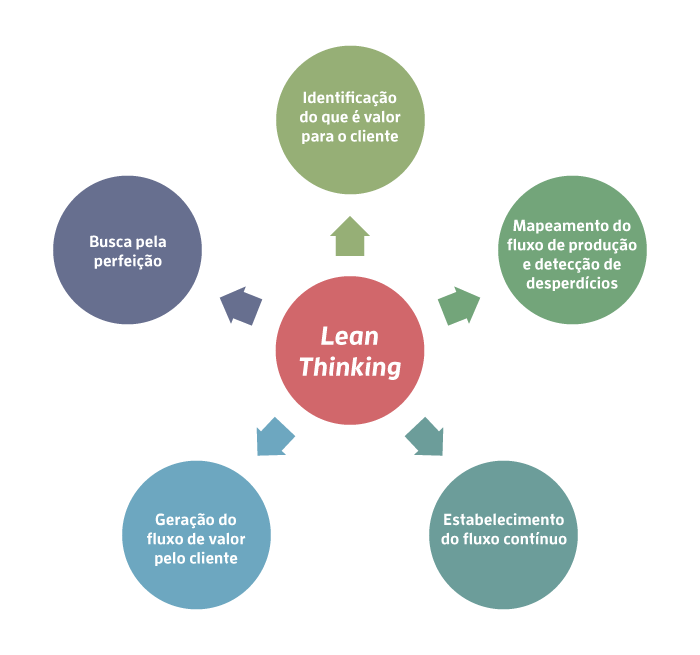

Mais do que um programa de redução de custos de curto prazo, o lean thinking é uma filosofia, a forma como a organização pensa e opera. Sendo assim, precisa ser devidamente incorporado à cultura organizacional para surtir os efeitos desejados. De acordo com o Lean Enterprise Institute (LEAN ENTERPRISE INSTITUTE, 2019), o processo de implementação do lean thinking em uma empresa deve percorrer as seguintes etapas:

- Identificação do que é valor para o cliente:

A criação de valor para o prospect é uma longa sequência de pesquisa de mercado abrangente, análise cuidadosa, produção detalhista e oferta diferenciada. De nada adianta uma ação de marketing fantástica, se o produto disponibilizado não atende – e, de preferência, supera – as expectativas do consumidor. Philip Kotler, consultor e professor norte-americano considerado o “pai do marketing”, explica: “Marketing não é encontrar maneiras de empurrar produtos para clientes. Marketing é a arte de criar valor genuíno aos clientes.” (KOTLER, KARTAJAYA e SETIAWAN, 2017).

- Mapeamento do fluxo de produção e detecção de desperdícios:

O Lean Enterprise Institute afirma que “se há um produto para um cliente, existe um fluxo de valor. O desafio consiste em vê-lo.” (LEAN ENTERPRISE INSTITUTE, 2019). Fluxo de valor corresponde a uma série de medidas necessárias para se ter um produto ou serviço. Envolve desde o estado de matérias-primas até a entrega do produto e satisfação do cliente.

Para monitorar esse processo, o mapeamento do fluxo de valor (Value Stream Mapping – VSM) propõe a criação de um mapa indicativo do fluxo de informações ou materiais. Ele se inicia na cadeia de fornecedores, passando pela organização e terminando no consumidor, acompanhando assim todo o processo de transformação da matéria-prima em mercadoria.

Uma análise minuciosa do mapa do fluxo de valor revela quais são as etapas que agregam e subtraem valor do produto, possibilitando melhorias de processos e a aplicação de ferramentas para reduzir gargalos, minimizar desperdícios e elevar a eficiência produtiva.

O MFV possibilita um olhar sistêmico sobre todos os processos, detectando lapsos em tarefas específicas para corrigi-los posteriormente. Ele indica, sob o ponto de vista dos clientes, quais processos são úteis ou não para a fabricação do produto, destacando as atividades que mais agregam valor e reconhecendo falhas recorrentes nas atividades.A adoção desse sistema oferece como principais benefícios a noção da real capacidade produtiva, a facilitação da tomada de decisões dos gestores, a redução de custos com retrabalho, a otimização do uso de equipamentos e a melhora na qualidade dos produtos.

- Estabelecimento do fluxo contínuo:

A implementação do fluxo contínuo exige uma mudança de mindset dos colaboradores, A excessiva fragmentação da produção por departamentos impede a fluidez dos processos organizacionais, aumentando os prazos de concepção de produtos, processamento de pedidos e manutenção de estoques.

O estabelecimento do fluxo contínuo melhora a integração entre os diversos setores da empresa, uma vez que todos eles passam a trabalhar em prol de um mesmo objetivo.

- Geração do fluxo de valor pelo cliente:

Aqui a empresa para de “empurrar” seus produtos para o consumidor através de promoções e descontos para vender a qualquer custo. Nesse ponto, é o cliente que passa a puxar o fluxo de valor por perceber uma relação custo-benefício vantajosa para si mesmo nos produtos e serviços da companhia.

- Busca pela perfeição:

O aperfeiçoamento contínuo deve nortear todos os esforços da empresa em operações transparentes, nas quais todos os membros da cadeia conhecem profundamente o processo como um todo e podem dialogar e buscar novos meios de criar valor.

Embora a criação de um mapeamento do fluxo de valor seja uma tarefa extenuante e complexa, abrangendo diferentes etapas, o resultado final desse processo é extremamente positivo. Através dessa ferramenta, as organizações podem reduzir significativamente os principais problemas relativos a desperdícios na produção, além de conseguir maximizar a receita. A cultura lean possibilita também uma gestão de processos mais eficiente e uma tomada de decisões assertiva.

Plano de ação lean

Você não pode impor a produtividade, você deve fornecer as ferramentas para permitir que as pessoas se transformem no seu melhor.”

– Steve Jobs

Uma vez que as cinco etapas do lean thinking foram cumpridas, os autores James Womack – diretor de pesquisa da Massachusetts Institute of Technology (MIT) – e Daniel Jones – fundador da Lean Enterprise Academy (Lean UK, 2019), no Reino Unido – recomendam que os executivos e gerentes reforcem o pensamento transformador lean na empresa através dos três Ps ou questões negociais principais: Propósito, Pessoas e Processos.

- Propósito: Qual problema do consumidor a empresa irá solucionar para atingir seus próprios objetivos e prosperar?

- Processos: Como a organização avaliará o fluxo na cadeia de valor para assegurar que cada passo é eficaz, relevante e adequado?

- Pessoas: Como a empresa pode garantir que cada processo importante tenha um responsável por analisar continuamente a cadeia de valor quanto à adequação à filosofia lean e ao objetivo do negócio? Como esse fluxo pode ser conduzido por pessoas totalmente engajadas por operacioná-lo corretamente e focadas no aperfeiçoamento contínuo?

Womack explica que “da mesma forma que um escultor necessita de uma visão daquilo o que pretende construir a fim de obter os benefícios da talhadeira e do martelo, pensadores lean necessitam de uma visão antecipada para utilizar as suas ferramentas. Pensar profundamente sobre os três Ps é a chave para que isso aconteça”.

Além desse tripé, a Toyota também é amplamente conhecida por seu modo de trabalho, o lean production (produção enxuta), que favorece a produtividade e um produto final de maior qualidade. Nesse sentido, o chamado pensamento A3 se destaca como um aspecto fundamental difundido em todos os níveis hierárquicos da organização.

O pensamento A3 não é uma simples ferramenta, mas um modo de encarar um problema de forma sistêmica e estabelecer um plano de ação racional, resumido e objetivo. O nome A3 faz referência de fato ao tamanho da folha de papel, indicando que o funcionário deve ser capaz de sintetizar toda a proposta em uma folha com essa dimensão. Para isso, recursos visuais e palavras-chave podem ser usados, de modo que qualquer pessoa consiga compreender rapidamente a ideia central.

O A3 é permeado por sete fatores que promovem a visão global para a resolução dos problemas:

-

Processo de raciocínio lógico:

O uso do método científico de investigação é um aspecto basilar do pensamento A3. Todos os funcionários devem ser treinados para pensar e agir de forma lógica em diversas situações, identificando as diferenças entre causa e efeito na rotina produtiva.

Esse padrão de pensamento lógico promove uma abordagem dos problemas que considera todos os detalhes e as possíveis saídas, além de antecipar obstáculos e facilitar a adoção de planos de contingência. O processo é aplicável tanto no âmbito estratégico quanto no operacional.

-

Objetividade:

Como o ser humano possui uma natureza subjetiva, cada indivíduo tende a observar o meio de acordo com seu próprio ponto de vista e valores pessoais. No ambiente corporativo, porém, é bastante comum esse fato originar conflitos entre funcionários e departamentos inteiros , cada um defendendo a própria perspectiva.

A crença de que o próprio ponto de vista é o “certo” leva à constatação de que a posição do outro está “errada”, ou seja, o pensamento unilateral é pouco efetivo e muito controverso.

O pensamento A3, por outro lado, se fundamenta na objetividade ao considerar as diferentes visões e apontar em conjunto as reais motivações dos problemas da empresa.

-

Resultados e processo:

Além do seu famoso processo produtivo, a Toyota é conhecida também por ser uma organização orientada a resultados, no entanto alcançar a meta através de ações negligentes e métodos poucos produtivos não é aceitável.

Quando um funcionário ou uma equipe alcança uma meta de forma errada, esse processo não só é insustentável como provavelmente também não é a solução mais apropriada para o caso. Muitas empresas, por exemplo, contratam mais empregados sem procurar compreender por que os atuais não conseguem suprir a demanda. Dessa forma, a raiz do problema nunca é atacada e a empresa corre o risco de ficar cheia de colaboradores improdutivos.

-

Síntese, destilação e visualização:

A apresentação de um desafio ou oportunidade e seu plano de ação em uma única folha A3 força o funcionário a ter pleno conhecimento do que irá dizer, para então resumir do modo claro, objetivo e relevante. Todas as exposições de propostas devem ser facilmente compreensíveis e breves, poupando tempo e energia para a execução do plano.

-

Alinhamento:

O consenso e o alinhamento de todos os envolvidos na mudança são essenciais para o êxito na execução da mesma. A comunicação na Toyota se dá de forma tridimensional: horizontal (entre departamentos), vertical (nos níveis hierárquicos) e em profundidade (para frente e para trás no tempo).

A equipe de solução de problema deve interagir com todos os departamentos que podem ser afetados pela mudança, coletando suas considerações. A equipe também precisa se comunicar com os funcionários da ponta para saber como serão impactados, além de dialogar com os gerentes para descobrir se algum aspecto não foi devidamente analisado.

-

Coerência interna e consistência externa:

O padrão A3 torna o projeto apresentado mais coerente, garantindo que o problema tratado está relacionado às metas da organização, que as propostas atacam as verdadeiras origens da situação e que o plano de implementação não desconsidera nenhum aspecto crítico.

Ter diversos tipos de A3 ativos na empresa permite manter uma grande consistência entre todos os departamentos, e essa abordagem consistente, por sua vez, facilita a comunicação e a compreensão mútua.

-

Olhar sistêmico:

Todo colaborador deve desenvolver um ponto de vista abrangente a respeito dos problemas da empresa.

Ter essa visão do todo é fundamental para que o plano de ação proposto não beneficie uma área enquanto prejudica outras.

Ganhar competitividade e reduzir desperdícios são objetivos comuns a todas as empresas. A utilização de conceitos e ferramentas do lean thinking é uma das formas mais efetivas de minimizar as perdas nas atividades organizacionais.

A FELLIPELLI pode te ajudar nesse processo através de assessments e cursos exclusivos nas áreas de desenvolvimento pessoal e de equipes, liderança, relacionamentos interpessoais, neuroplasticidade, inteligência emocional e muitas outras. Consulte-nos!

Para saber mais:

- The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer. Jeffrey K. Liker. McGraw-Hill Education, 2004.

- The Remedy: Bringing Lean Thinking Out of the Factory to Transform the Entire Organization. Pascal Dennis. Wiley, 2010.

- Practical Lean Six Sigma for Offices – Using the A3 and Lean Thinking to Improve Operational Performance in ALL Types of Office Environments! Rob Ptacek, Todd Sperl & Jayant Trewn, PhD. MCS Media, 2016.

Referências bibliográficas

- WOMACK, James P. e JONES, Daniel T. Lean Thinking: Banish Waste and Create Wealth in Your Corporation. Free Press, 2003.

- LEAN ENTERPRISE INSTITUTE, 2019. Acesso em: 20/06/2019.

- KOTLER, Philip; KARTAJAYA, Hermawan; SETIAWAN, Iwan. Marketing 4.0. Do tradicional ao digital. Editora Sextante, 2017.

- LEAN UK, 2019. Acesso em: 20/06/2019.

Tema: Cultura Organizacional.

Subtemas: O que é lean thinking e como implementá-lo na rotina organizacional.

Objetivo: Desenvolvimento Organizacional, Desenvolvimento de Liderança, Desenvolvimento de Equipes,Team Building, Coaching nas Empresas.

Este conteúdo é de propriedade da Fellipelli Consultoria Organizacional. Sua reprodução; a criação e reprodução de obras derivadas – a transformação e a adequação da obra original a um novo contexto de uso; a distribuição de cópias ou gravações da obra, na íntegra ou derivada -, sendo sempre obrigatória a menção ao seu autor/criador original.